炉管外壁灰垢层的研究

汪琦1,汪萍2

(1.上海热油炉设计开发中心 上海 200042;2.常州新区能源设备有限企业 江苏常州 213032)

摘 要:先容了灰垢的种类和灰粒的沉积,对灰垢层的组成及结构进行了探讨,研究了管壁表面灰垢层对传热的影响,分析了热力计算中常用的热阻和热有效系数,给出了管壁温度的计算公式,阐述了灰垢层的结构模型,最后先容了积灰的清扫方法。

关键词:炉管外壁;灰垢层;传热;热力计算;管壁温度;积灰清扫

一、前言

在实际运行中,炉内受热管外侧总是覆盖有积灰层的。显然,在其他条件一样时,积灰管的金属壁温比清洁管的金属壁温低。但是,积灰管的温度分析究竟有何种变化,仍是一个有实际意义的问题。

在炉膛传计算中,管壁表面温度是未知的。在过去的一些计算中,有的认为管壁表面温度相对于火焰的平均温度是很小的,故将其忽略;有的则取管壁表面温度等于介质的温度。实际上,在管子外壁积有灰垢,由于其导热系数很小,一般小于0.1kcal/m.h℃;因此,即使灰垢层很薄,例如0.5mm,也会在灰垢层内造成很大的温度差,可使管子外壁灰垢层的表面温度达到900~1000℃之间,从而使辐射传热大大降低。

因此,受热管表面的污染状况对炉膛传热有很大的影响。简单地将管壁表面温度忽略或等于介质的温度,仅能适用于燃烧气体燃料的清洁表面的情况。在燃烧固体或液体燃料时,这样假定显然是不合适的。

二、灰垢的种类和灰粒的沉积

“垢”是燃料燃烧后残留下来不可燃的组分。主要为Na、K、V、Mg等金属的固体盐类。“灰”是燃料中的可燃组分——碳元素在燃烧不完全的情况下残留下来的微粒。“灰”又分为“细烟灰”和“粗烟灰”两种。“细烟灰”是由于燃烧不完全而生成的未燃碳粒,其粒径很小,通常在1?m上下,但活性很强,容易在传热面上吸附。“粗烟灰”则是由于残碳形成的,它的形状近似球形,粒径大致为10~200?m左右,这种粗烟气常常成为吸附硫酸的“核子”,在烟气温度接近露点的区域形成白雪的灰垢层,厚度有时达到数毫米。

灰粒的沉积可分为惯性沉积和边界层沉积。惯性沉积是烟气中的固体颗粒与管壁表面相互碰撞时,部分颗粒由于惯性力的作用而沉积下来。灰粒的沉积量随时间而变化,符合指数规律。开始时灰分沉积很快,但不久就达到平衡状态。因为在灰垢继续沉积的同时,在烟气流的作用和大灰粒的撞击下又减少了灰分的沉积。

惯性沉积的机理是烟气气流缠过管子流动时,由于流动方向的变化,在管子背面形成旋涡。在此旋涡部位灰粒沉积的可能性最大,因为旋涡区带入的是细小的易于粘附的微粒,而不是大的灰粒。管子迎面处被大灰粒冲击,灰垢不容易沉积下来。管子的间距对惯性积灰量影响最大,其次是烟气的流速,随着烟气流速的增加,流体动能增大,粗大灰粒破坏灰垢沉积的作用也加强。

边界层沉积是烟气流过管束时,紧贴管壁外表面存在着一层薄薄的速度分界层,当灰垢粒子进入这一边界层后动能大大降低,就会在管表面上沉积下来。另外,流过管束的烟气把它的热量交给管束,沿着管外壁的边界层,烟气温度也是迅速下降的。

灰垢粒子进入边界层后随着温度的下降粒子间的粘聚力增强,也容易沉积到管表面上。由于存在边界层沉积,导致在某些烟气流速高的地方仍有积灰,并且对于很小的灰粒(直径1~3um)也会在管表面(尤其是低温的管表面)上沉积下来。

三、灰垢层

固体燃料的燃烧,由于煤中含有各种矿物杂质,新炉投入运行一段时间后,就会在表面上形成一层灰垢层,其化学成分主要为SiO2、AL2O3、Fe2O3、MgO、CaO、SO3、Na2O、K2O等,其中碱金属的氧化物Na2O、K2O是在燃料燃烧时形成挥发气体后又凝结在管壁上的。在炉膛中不同位置辐射受热面的灰垢层厚度和成分略有不同,温度高的地区灰垢层厚些,但碱金属氧化物含量较少。

在重油燃烧中,由于重油内也含有少量的矿物杂质,经过一段时间的运行,同样形成灰垢层。即使是煤气炉,由于空气中的灰尘也会使管壁积灰,不过灰垢层较薄,热阻较小。实际上,在所在的炉子中,均有积灰问题存在,而表面灰垢层的厚度、成分、状态则与燃料种类和燃烧方法等许多因素有关,存在很大的差别。

灰垢层的形成同火炬中气体和固体弥散相与管壁表面相互作用有关。碱金属的硫酸盐、氯化物和氢氧化物会由于气相凝结在管壁表面上。火炬固体弥散相中主要是飞灰粒子。最细微的粒子通过扩散(分子扩散、紊流扩散和布朗运动)转移到边界层里。比较大的粒子也可直接随炉内烟气流转移进去,生成沉积层的可能性同气体和粒子与管壁表面相互间直接作用的条件有关,而这决定于表面的吸附性质。例如,当粒子处于软化和熔化状态(硫酸盐和氧化铁含量较高时特别容易熔化以及边界层内进行凝结过程和碱金属化合物蒸汽直接凝结到飞灰粒子上时,发生沉积的可能性就增大了。

故污染层在很大程度上是由炉内过程空气动力特性、炉膛温度的特性、燃料的物理化学性质、以及粒子和管壁的粘附性所决定的。管壁表面的粗糙度可使沉积过程加剧。根据炉内过程进行的具体条件和燃料的种类,热电泳现象和飞灰粒子与管壁间的静电现象在污染层生成过程中可以起一定作用。沉积层的厚度会趋于稳定。这是因为一方面有新的沉积生成,另一方面又受到带尘气流各种振动、温度脉动以及重力的作用而使沉积层受到破坏。

灰垢层沿其厚度来看,通常是不均匀的,是由几个具有不同化学成分和结构的层所组成。与管壁金属表面直接接触的是非常薄的内部底层,它是由于粘附以及同管子金属的化学反应而生成的非常牢固的覆盖层——珐琅形的,这个底层具有较高的氧化铁和碱金属氧化物含量。

一些研究者认为,灰垢层异常低的导热性就是与这一层的存在有关。在这一层的外面通常是灰沉积本身形成的紧密的第一层,它是由最细的灰粒子组成的,并含有相当数量的氧化钙、氧化铁和硫化铁以及钾和氯的化合物。不很紧密的外层沉积物比起前一层来,碱金属氧化物的含量较高而氧化铁的含量较低。这一层是在沾污管壁表面温度比较高的情况下形成的,而且含有很粗的灰粒子。

沉积层一般分为粘结性沉积和疏松性沉积两种,通常粘结性沉积是在燃烧褐煤和某些烟煤时形成的,其内含有相当数量的氧化铁。这种沉积层的厚度在炉膛下部最大,朝向炉膛出口烟窗方面逐渐减薄。疏松性沉积是在燃烧无烟煤屑、贫煤及重油时形成。这种沉积的厚度通常在炉膛的出口处要比强烈燃烧区大些。

生成的沉积物和性质与灰的化学成分(碱金属氧化物的含量)和它的粘度——温度特性以及炉内过程的温度水平有关。随着热负荷的增大,粘结性沉积层的厚度增大,疏松沉积层的厚度减小。

四、管壁表面灰垢层对传热的影响

由于管壁表面的积灰,导致了热阻的增加,使炉子的排烟温度升高,热效率下降;并减少了烟气流面积,使烟气流升高,烟气流动阻力增加;而在尾部低温受热面,积灰后的管壁更易吸附烟气中所含的硫酸蒸汽,加剧露点腐蚀。下面讨论积灰对传热的影响。

灰垢层内能量的传递是依靠两种物理机理实现的,即分子导热和辐射。通过分子导热传递热量不仅沿沉积层的固体骨架进行,也会通过粒子间的气体层传递。能量的辐射传递主要是在粒子间的气体窄隙内进行的。随着灰垢层温度的增高,辐射传递份额的相对作用明显地增大。

对灰垢层内能量传递起主要影响的沉积层的结构,可用其微孔性局部地表示其特性。它决定于粒子的尺寸、形状及其相互位置,这样,灰垢层的结构就决定于气体微孔的尺寸和形状、以及固体骨架本身的结构。

固相导热主要取决于骨架的结构和其内氧化铁的含量。氧化铁份额增加,伴随着灰垢层密度增大,导致其热阻减小和导热量增大。气体夹层数量增多和粒子间微孔增大对热阻和导热性影响与上述相反。灰垢层内能量的辐射传递取决于气隙和微孔的尺寸及形状,也像导热传递热量一样,主要决定于沉积层的结构。除上述因素外,引起导热性降低的附加热阻也与沿灰垢层厚度方向沉积物的化学成分和其他性质断续变化有关。

根据Raask的研究[1],炉膛内的飞灰粒子中,特别是大尺寸灰粒中,经常观察到是空心球形,称其为新生球。它是由于被灰粒子吸附的二氧化碳和氮气膨胀时形成的。管壁上的沉积物中存在这种粒子,也是导致灰垢层的导热性异常低的原因之一。

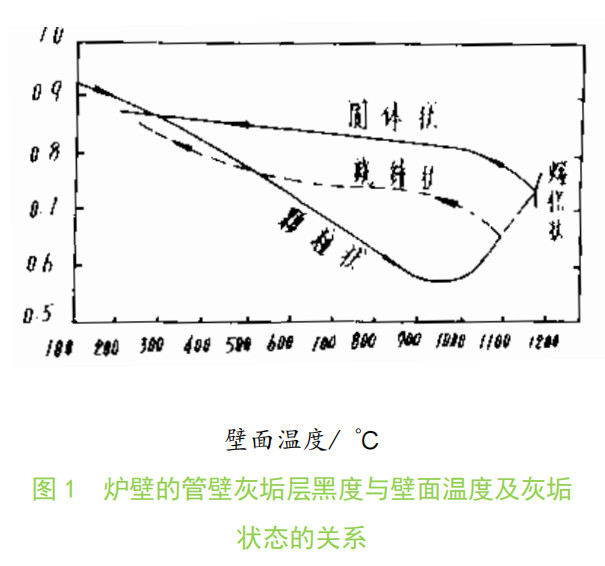

根据文献[2]的研究成果,管壁灰垢层的黑度与温度及灰垢的状态有强烈的关系,如图1所示。

对疏松的颗粒状沉积,在运行的初期,壁温为320℃时,ab=0.85,随着积灰增加,当壁温增加到100℃时,ab降到0.58。当温度增加到1120℃时,ab迅速增加到0.75,此时管壁上的灰垢同时发生烧结和熔化。当熔化的灰垢冷却成固体状态时,其黑度缓慢地增加,当温度冷却到316℃时,ab=0.87。在温度为1050℃时,其过程是不可逆的。对导热系数的测定也得出,当沉积灰垢熔化时,其导热系数有明显的增加。

根据测定的结果,在其他条件相同时,颗粒状沉积的传热将比清洁管降低30%,而熔化的沉积物则又可使吸热量恢复约2/3。当管壁表面灰垢层厚度超过0.2mm时,对管壁黑度就发生明显的影响。

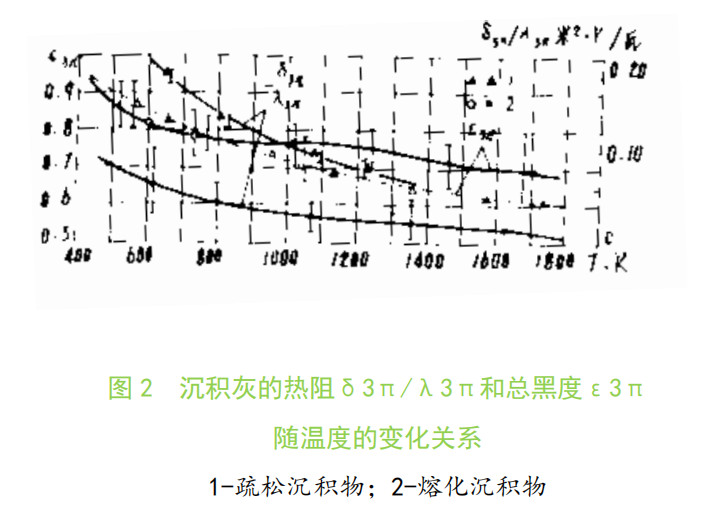

文献[3]表明了在管壁上两种型式的沉积物——疏松灰和熔化灰的热阻随温度的变化,由图2可以看到,疏松沉积物比熔化沉积物具有较高的热阻值。而在温度小于800K的范围内,疏松沉积物的黑度略高于熔化沉积物;在温度大于800K的范围内,熔化沉积物的黑度则明显高得多。

由此可见,在管壁上沉积灰垢对传热的影响有两个方面,一是由于管壁黑度下降使系统黑度降低而使受热面的吸热减少;再就是由于管壁灰垢层的外壁温度增加而使辐射传热减少。当沉积的灰垢熔化时,由于黑度和导热系数增加,可使吸热量有所增加。

根据Mulcahy等人的研究,当部分熔化的沉积物达到最大厚度10mm时,由于沉积物污染而使传热比清洁管降低约40%,炉膛出口烟温升高约330℃。当存在很薄的一层约0.5mm沉积物时,这在正常情况下只要运行几个小时就能达到的厚度,将使传热降低约7%,炉膛出口烟温升高约60℃。

管壁表面上灰垢层的导热性及其热阻可在很宽的范围内变化,这与受热面在炉膛内位置、燃料种类和燃烧工况条件有关。灰沉积物的导热系数在数值上可以同高温下二氧化碳和空气的导热系数相近,在很多情况下甚至比它们还低。沉积层的导热系数随沉积层温度和其内氧化铁含量的增高而增大。

管壁表面的黑度也是对炉内换热有很大影响的重要因素。它与灰垢层物质的化学成分、灰垢层结构以及表面和微观粗糙度有关,而沉积物的化学组成,特别是其中氧化铁含量对黑度值有明显的影响。管壁灰垢层的总黑度还随其温度而变化。

由于人们对灰垢层产生的物理机理研究还很不充分,所以,管壁表面灰垢层对传热的影响目前还是一个非常复杂的问题。

五、灰垢层的热阻和受热面的热有效系数

由于尚缺乏炉内系统的有关数据资料,目前采用两个办法来考虑灰垢层的影响;采用灰垢层的热阻ε及受热面的热有效系数ψ。

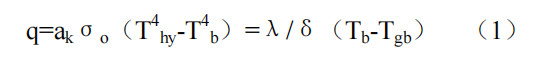

通过灰垢层导热的基本传热方程:

式(1)中q为单位炉壁面积的辐射传热量、σo是斯蒂芬-波尔兹曼常数,其值为4.88×10-8kcal/m?h?k4,ak为炉内系统黑度,Thy、Tb和Tgb分别是火焰的平均温度、炉管灰壁表面温度和炉管金属外壁温度,λ和δ分别是灰垢层导热系数和厚度。

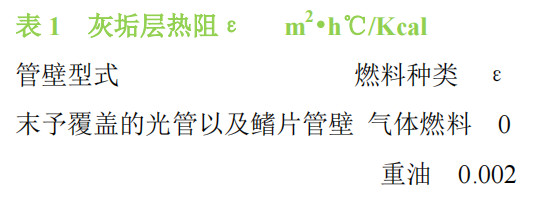

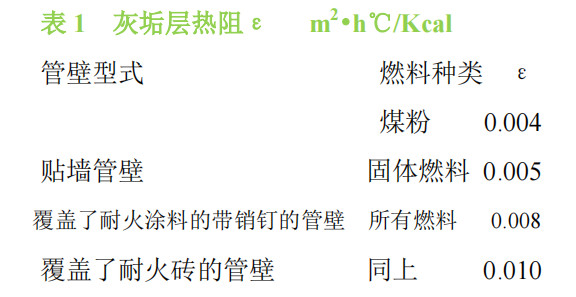

管子外表面的灰垢层的厚度与灰垢层的导热系数的比值,即ε=δ/λ称为灰垢层的热阻。其大小与燃料种类、烟气速度、管子的直径及布置方式、灰粒的大小和组成、是否吹灰及吹灰方式等有关。ε值列于表1中。

在苏联《锅炉机组热力计算标准方法》[4]中采用传热面的热有效系数Ψ 来间接考虑受热面污染对传热的影响。热有效系数的定义为:

Ψ=积灰管的传热系数k值/洁净管的传热系数k值

也可用下式表示:

Ψ=(qt-qf)/qt=q/qt (2)

其中qt是火焰投射到炉壁的投射辐射,qf为炉壁对火焰的反辐射。

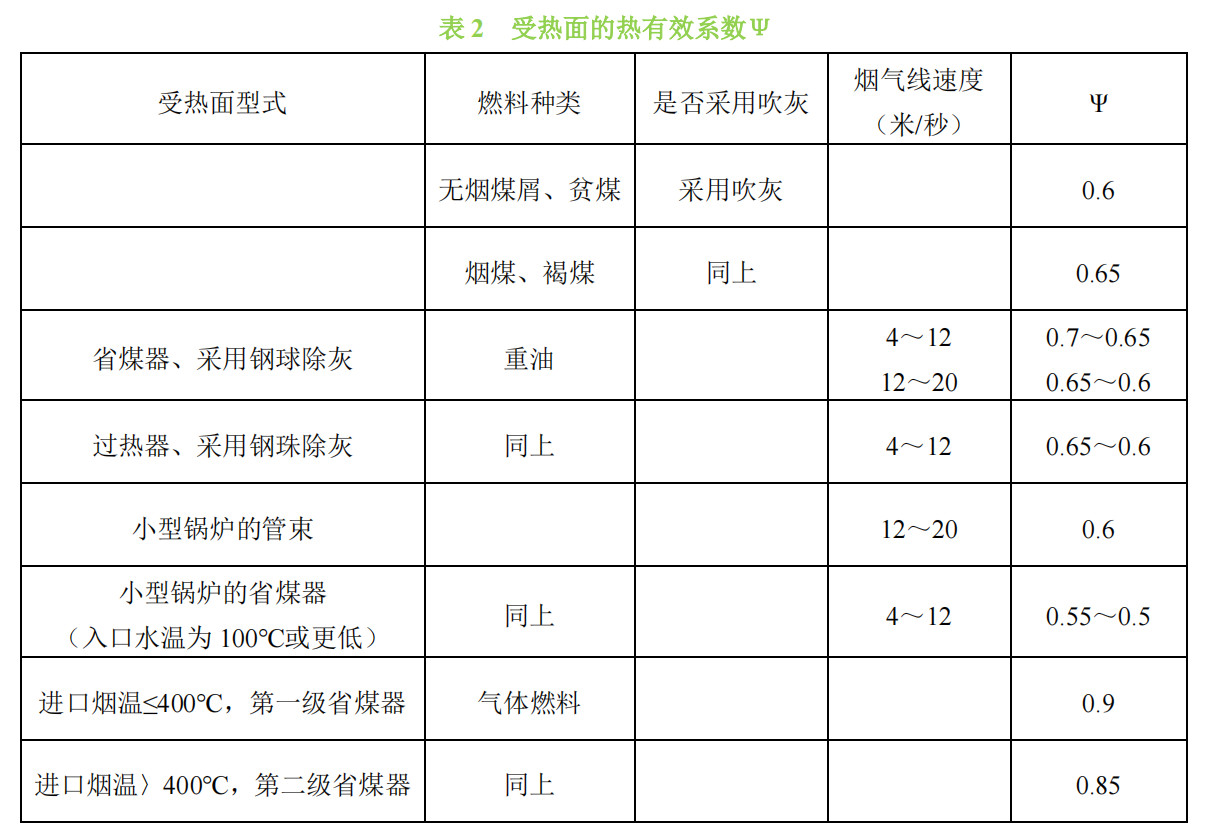

受热面的热有效系数的值可由试验得出,见表2。

Ψ值愈大,表示炉壁受热面的吸热能力愈大。Ψ值的大小决定于炉壁对火焰的反辐射,它是由炉壁的本身辐射和反辐射所组成。随着受热面外壁污垢层的增加,壁面温度迅速升高,使壁面的本身辐射增加;同时,随着温度的增加,污垢层的黑度减小,使炉壁的反射辐射增加,因而使炉壁对火焰的反辐射增大,而使热有效系数降低。因此,炉壁的吸热能力主要取决于管壁积灰变脏的程度,管壁愈脏,则其吸热能力愈小。

热有效系数等于:

Ψ = χξ (3)

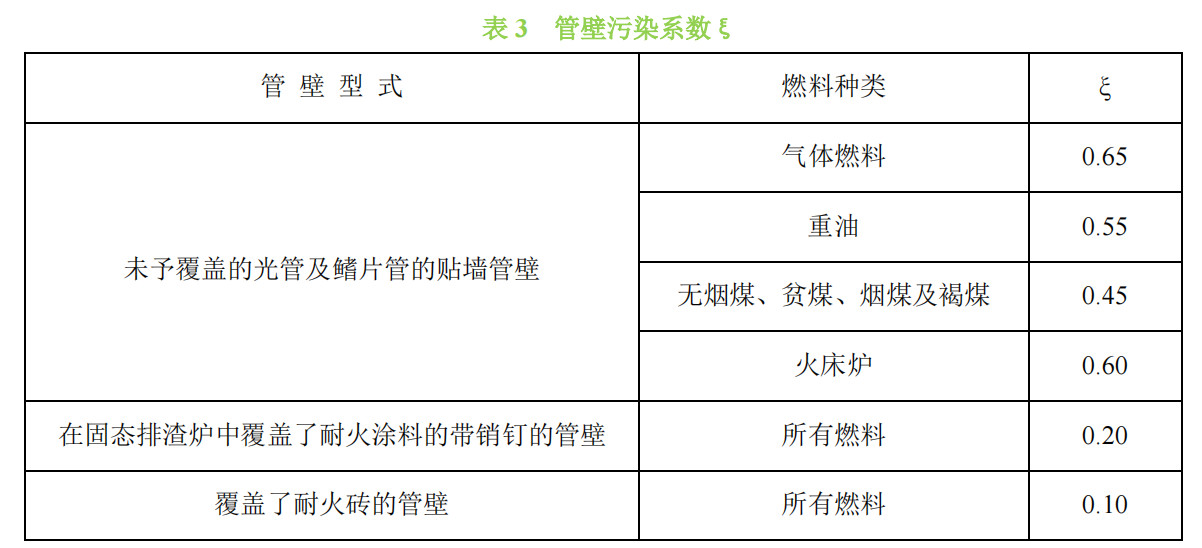

其中x为角系数,由几何方法确定;ξ为污染系数,可表示出受热面的相对污染程度。污染系数的定义可用下式表示:

ξ=受热面吸取的热量/投射到受热面的热量

污染系数的值见表3所示。

根据kirchhoff定律,沉积灰的单色黑度在数值上等于它的单色吸取率;但由于受热面污垢层的辐射光谱具有选择性,不能作为灰体处理,其总吸取率不等于总黑度。根据沾污层投入辐射和自身辐射的光谱特性,这些污垢层的总吸取率按其数值通常高于总黑度值,但是两者之间的关系有时由于沉积物结构和化学成分的变化会遭到破坏。只有在热力学平衡的局部条件下才能说两者之间的值相等。

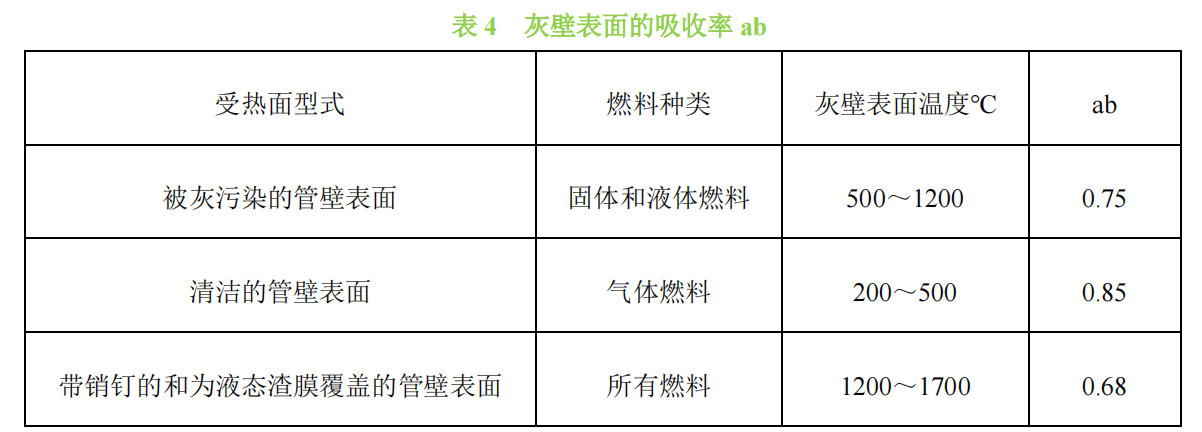

此时,自然可认为沉积层总吸取率在数值上等于其总黑度。当然这样假定大大简化了计算,但是此时在最后的结果中要带来一定的误差。可由于缺乏不同燃料及燃烧方式的沉积灰的单色黑度值的可靠实验数据,同时也为了简化计算方法,故将受热面上的灰垢层作为“灰性近似”模型。表4是灰壁表面的吸取率ab。

六 、积灰管的金属壁温

利用式(1)可以求得炉壁灰壁表面温度:

Tb=Tgb+εq (4)

也可按下式确定:

Tb=Tcp+(ε+1/a2)q (5)

其中Tcp为介质平均温度,a2是管壁对于内部介质的放热系数。

文献[5]研究了积灰层对炉内受热管温度分布不均匀性影响。文章的理论分析部分导出了问题的基本方程式,采用有限差值法借助于电子计算机进行了求解。文章的实验部分先容了用内部水冷的厚壁瓷管来实现热阻与有积灰层钢管壁的热阻相当的条件的方法。

实验在投入热流密度为5.17×104kcal/m2条件下进行。S/d的范围为1.2~2.2。理论和实验和结果表明:s/d越大,灰壁外侧温度越趋于均匀。积灰层的热阻越大,则灰壁外侧温度越趋于不均匀。灰壁外侧的壁温随投入热流密度,积灰层热阻及烟气温度的增加而增高,但与s/d无关。

七、灰垢层的结构模型

文献[6]中把灰垢层的结构模型看作为两个理想结构的叠加,即垂直于能流方向、位于受热面上,厚度为δ'T的平行板系统、板间有相同间距δ′T的结构(称为第一类结构,其热阻值最大)和平行于能流方面,垂直于吸热面,厚度为δ″T,板间距为δ″T的平行平板系统的结构(称为第二类结构,其热阻值最小)的互相叠加。灰垢层所有可能的热阻值必然是在上述两类结构具有的范围以内。

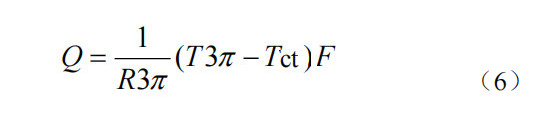

经过灰垢层的换热方程:

式(6)中T3π和Tct分别是灰垢层外表面温度和管壁金属表面温度,F是每类结构中垂直于能流方向的表面积,R3π为灰垢层的热阻,可由下式确定:

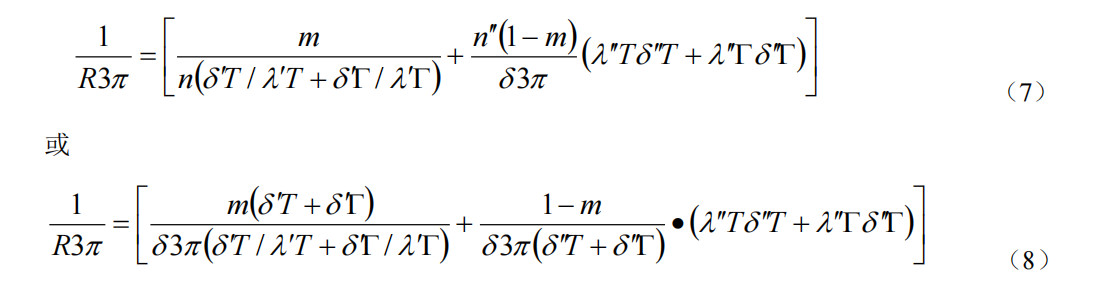

其中m、1-m分别为第一、二类结构的分量系数;n′、n″分别是第一、二类结构中固体层和气体层的数目;λ′T、λ″T分别是第一、二类结构中固体层的导热系数;λ′Γ、λ″Γ 分别是第一、二类结构中气体层的导热系数;δ3π为灰垢层的厚度。

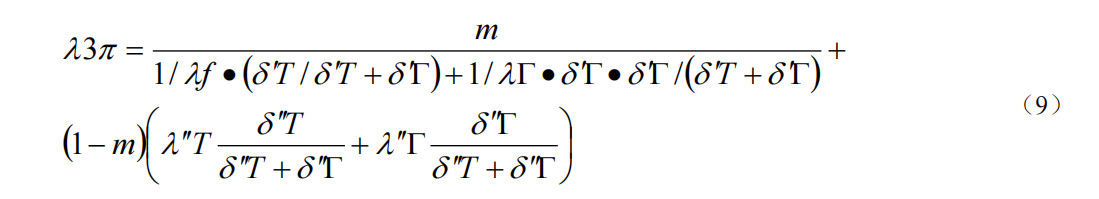

灰垢层的导热系数为:

对于第一类和第二类结构,辐射能量传递条件可以假想地把它们看作为不透明或局部透明的屏板系统[7]。

八、管外壁积灰的清扫方法

吹灰器是目前应用最为广泛的方法,吹灰器的产品现已定型化,吹灰郊果也不错;但吹灰器只安装在炉壁上的若干个点上,它对所有炉管的清扫作用不可能完全相同,即使对同一根炉管的不同部位也不会相等。另外,已经积满灰的脏管子要想通过吹灰器吹扫干净是很困难的。

因此,在停工大修期间采用水冲洗的方法,同时使用钢丝刷、纱布刷掉炉管外壁上的浮灰,可以彻底解决除灰问题。不过经过一段时间后,管子表面会重新积上一些灰,清洗所取得的效果将逐渐降低。

为了在运行中保持炉管表面洁净,美国阿莫科企业近年来发展了在线水冲洗技术。方法是在对流室侧壁设清扫孔若干个,需清洗时临时打开孔盖,将清洗器伸入炉子对流室内冲洗。清洗器由快速开关阀,管子和喷咀组成。清洗用7kg/cm2(表)的水,要注意控制好水量,以喷入的水经对流管束后能完全蒸发为适度,以免过度影响炉管和炉衬。今后随着节能要求的不断提高,将会开发出越来越多的清灰新技术。

参考文献:

[1]Raask E. Cenospheres in pulverised-fuel ash, J .Inst.Fuel, 1968,Vol.41,339-344.

[2]Mulcahy M.F.R Boow J, Goard P,R.C, Fireside deposite and their effect on heat transfer in a pulverized-fuel-fired boiler, J. Inst.Fuel,1966,Sep,385-398.

[3]Singer J.G.[Ed] Combustion fossil power systems, Cmbustion, Engineering, Inc, USA, 1981,992.

[4][苏]锅炉机组热力计算标准方法 (第二版),北京锅炉厂译[M].机械工业出版社,1976年.

[5]Geller Z.I. and koval′sky E.V, International Journal of Heat and Mass Transfer, 1966, Vol, 9,533.

[6]A. Γ.布洛赫著,贾鸿祥等译.锅炉炉内换热[M].西安交通大学出版社,1988年.

[7]王致均等.锅炉炉内过程[M].科学技术文献出版社重庆分社,1980年.

编辑概况:

汪琦,硕士,高级工程师,长期从事于热载体加热技术、新能源技术、节能减排技术、热油炉、热风炉、热水炉、熔盐炉、道生炉、联苯炉、焚烧炉、生物质气化炉的研究设计开发工作。

地 址:上海市长宁支路237弄1号504室,上海热油炉设计开发中心

手 机:13311629783 13817605032

邮 箱:13817605032@163.com