棉织物活性染料低盐染色助剂的实践研究

彭志忠

(广州市新时代纺织助剂有限企业 广东广州 510660)

摘要:通过Disptratex BHC新型预聚体预处理剂对棉织物进行阳离子技术处理,对棉针织布进行活性染料低盐染色大生产实践,研究处理浴配方及阳离子接枝工艺对棉织物染色深度的影响。结果表明,预聚体预处理剂质量浓度为4%(% o.w.f)左右,经65℃温度、30min时间接枝处理的织物,在活性染料染色时元明粉用量为棉织物常规染色方法的25%,色牢度与常规法基本相当,染色织物得色量K/S得到提高,实现低盐染色,降低印染污水排放。

关键词:新型预聚体预处理;活性染料;低盐染色;棉织物;溢流染色机

前 言

活性染料的分子结构较简单、色泽鲜艳、色谱齐全、使用方便,与纤维素纤维以化学键结合,具有良好的染色牢度,是以棉为代表的纤维素类织物的首选染料。由于纤维素上的羟基在染液中容易离解成羟基阴离子,与活性染料阴离子存有静电排斥作用;为了克服电荷障碍,以获得高的上染率,传统的方法在染液中添加入大量元明粉等无机盐。

因而,增大了染色后水洗任务及染色废液中含有大量的既无法回收又无法降解的无机盐,严重污染水质,造成土地盐碱化等,对环境有较大的破坏作用。

为此,选择对纤维素纤维表面阳离子技术引入阳离子基团或化合物,使纤维表面带一定的正电荷,更易吸附活性染料阴离子,从而能提高纤维对活性染料的吸附;经阳离子技术接枝的棉等纤维素织物,在极低盐甚至无盐的条件下,可获得高的上染率;阳离子化接枝时的吸尽率和匀染性可通过温度、浴比、时间和加料等来控制。

含活泼反应官能团的新型预聚体染色剂Disptratex BHC与纤维素纤维发生聚体反应,形成含染座的化合物,利于阴离子(活性)染料上染纤维素(特别是棉)纤维,提高了活性染料的吸着率和固色率,减少染色时的盐碱用量。

现对活性染料的低盐染色进行研究实践,在溢流染色机中分别对棉织物进行阳离子预聚体接枝和活性染料染色试验;探讨与研究预聚体处理液配方及工艺条件对染色深度的影响,确立适合棉织物活性染料低盐染色的最佳接枝工艺条件及助剂。

1.实验部分

1.2 实验材料及药品

全棉针织布(精梳纯棉针织双面布)。

染化料:Untracron Yellow SW-3R、Red SW-B、Black SW-B等活性染料;新型预聚体染色助剂Disptratex BHC,多功能前处理剂Disptratex PCN,匀染剂Untracron CO,渗透剂(广州新时代染整科技);氢氧化钠,纯碱,元明粉(均为工业品)。

1.2 仪器设备

电脑测色仪Datacolor 650(美国Datacolor企业),溢流染色机(型号规格:ECO-8-1TS 立信染整机械),SW-8A/12A耐洗色牢度试验机,PHS 225酸碱度计,摩擦牢度测试仪(温州大荣)。

1.3 试验方法

1.3.1 新型预聚体剂处理工艺即全棉针织布的接枝阳离子化

精梳纯棉布染深至特深色染色,可采用轻漂或不漂白工艺;前处理及预聚体处理处方:多功能前处理剂Disptratex PCN 3g/L,片碱(NaOH)2g/L;预聚体染色剂Disptratex BHC Xg/L;渗透剂0.5~1g/L;浴比1∶20,前处理后织物净洗至中性待用。

工艺曲线:

a.多功能前处理剂;b.烧碱(片碱);c.渗透剂;d.预聚体处理剂。

图1 棉织物前处理与预聚体剂处理工艺

1.3.2 预处理后纯棉织物活性染料的染色工艺

本研究试验了两组颜色,即深蓝色及深咖啡色,活性染料用量5.5%(o.w.f%);染料拼色配比如下:

深宝蓝色(o.w.f%):活性Untracron Yellow SW-3R 0.65%,Red SW-B 0.95%,Black SW-B 3.9%。

深咖啡色(o.w.f%):活性Untracron Yellow SW-3R 3.8%,Red SW-B 1.10%,Black SW-B 0.6%。

(1)染色工艺处方:

活性染料/%(o.w.f) X

元明粉 20~80g/l

匀染剂Untracron CO 0.5~1.0g/l

无水碳酸钠 25g/l

工艺条件:

温度、时间 60℃×70min

浴比 1∶15

(2)染色工艺曲线

a.匀染剂;b.活性染料;c.元明粉;d.纯碱;e.皂洗剂。

图2 棉织物的活性染料染色工艺

1.3.4 各项性能测试

染色深度用K/S值表示,T Datacolor 600TM电脑测色配色仪测试;

皂洗牢度:按GB/T 3921.1-2008《纺织品 色牢度试验 耐洗色牢度》测试;

耐摩擦牢度:按GB/T 3920-2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

2.实践结果与讨论

2.1 预聚体染色助剂Disptratex BHC质量浓度对棉织物染色的影响

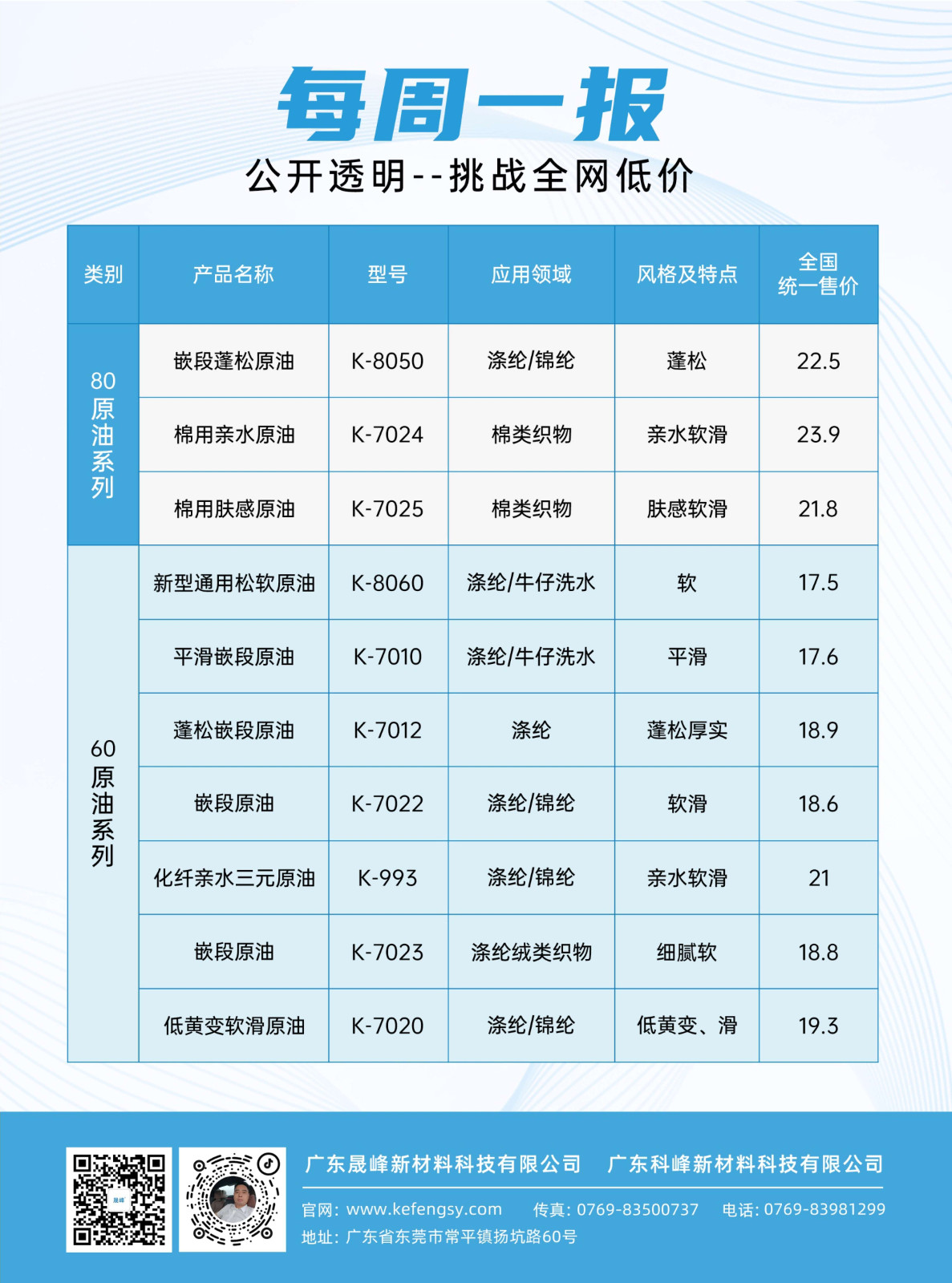

预聚体剂处理工艺浴中,分别采用不同用量的功能性预处理剂Disptratex BHC ,按图1 棉织物前处理与预聚体剂处理工艺对棉织物进行阳离子接枝处理,然后对织物进行染色;染液中元明粉的加入量为常规同染料用量的(非接枝改性)织物常规染色法加入量的20~30%;染毕,测定棉织物染色K/S值,结果见表1。

从上表1显示,预聚体染色助剂Disptratex BHC质量浓度对染色深度存有重要影响,Dispt- ratex BHC 用量4%(o.w.f)时织物得色量较高,之后继续增加其质量浓度,其染色深度没有明显加深;因为功能预处理剂Disptratex BHC质量浓度达到一定值后,继续增加的功能预处理剂主要被附集在织物纤维表面,并未与纤维素形成化学键结合,而是成为浮色在皂洗时被洗掉,所以得色深度增加很少。但从生产实践试验中得知,改性剂质量浓度超过5%后,染色织物存有色花等染色不均匀现象;从实践效果与成本考虑,选择预聚体处理剂用量为4~5%(o.w.f)。

表1 预聚体染色助剂Disptratex BHC用量对染色K/S值影响

|

Disptratex BHC用量%(o.w.f) |

棉织物活性染色K/S值 |

|

|

K/S值(深宝蓝色) |

K/S值(深咖啡色) |

|

|

0 |

7.23 |

6.97 |

|

1.0 |

10.35 |

10.02 |

|

2.0 |

12.38 |

11.56 |

|

3.0 |

14.56 |

13.72 |

|

4.0 |

16.38 |

15.63 |

|

5.0 |

16.83 |

16.26 |

|

6.0 |

16.03 |

15.37 |

注:染色互配比例,按上1.3.2棉织物活性染料的染色工艺“a深宝蓝色、b深咖啡色”配方;元明粉20g/l、纯碱25g/l、染色条件:60℃×70min。

2.2 预聚体染色助剂Disptratex BHC处理液PH值对染色的影响

设定预聚体染色助剂Disptratex BHC的质量浓度为4%(o.w.f),改变处理液PH值而对织物进行阳离子化,按图1 棉织物前处理与预聚体剂处理工艺处理;然后对改性织物低盐染色;染毕,测定棉织物染色K/S值,结果见表2。

表2预聚体染色助剂Disptratex BHC处理液PH值对染色K/S值影响

|

Disptratex BHC处理液PH值 |

棉织物活性染色K/S值 |

|

|

K/S值(深宝蓝色) |

K/S值(深咖啡色) |

|

|

4.0 |

8.53 |

7.97 |

|

5.0 |

10.25 |

9.85 |

|

6.0 |

11.08 |

10.56 |

|

7.0 |

12.56 |

11.72 |

|

8.0 |

14.84 |

13.83 |

|

9.0 |

16.83 |

16.26 |

|

10.0 |

15.96 |

15.60 |

注:棉织物染色互配比例与工艺条件,同上表1。

由表2可见,在预聚体改性液中PH值=9时获得的改性织物,染色后K/S值最大;本体系的纤维素纤维与预聚体染色剂发生的是亲核反应,需要在碱性环境才能完成形成环氧化合物,以完成改性过程。所以体系中碱质量浓度需要达到一定值,才能实现有效的阳离子化,使后续的染色在低盐条件下获得良好的得色深度;PH值宜控制在略碱性即PH值=9~9.5以确保均匀吸尽以完成接枝预聚体过程。

2.3 预聚体染色助剂Disptratex BHC处理温度对染色效果的影响

将棉织物在预聚体染色助剂Disptratex BHC用量4.0%(o.w.f),浴比1∶20,温度40℃、50℃、60℃、65℃、70℃及80℃条件下,按图1 棉织物前处理与预聚体剂处理工艺分别处理30min;然后对接枝预聚体织物低盐染色,染毕,测定棉织物染色K/S值,结果见表3。

表3 预聚体染色助剂Disptratex BHC处理温度对染色K/S值影响

|

Disptratex BHC处理温度/℃ |

棉织物活性染色K/S值 |

|

|

K/S值(深宝蓝色) |

K/S值(深咖啡色) |

|

|

30 |

8.56 |

8.07 |

|

40 |

10.07 |

9.65 |

|

50 |

12.58 |

10.82 |

|

60 |

14.64 |

14.72 |

|

65 |

15.92 |

15.69 |

|

70 |

16.83 |

16.26 |

|

80 |

15.06 |

14.73 |

注:棉织物染色互配比例与工艺条件,同上表1。

由表3可知,随着预聚体处理温度的提高,处理后织物染色的K/S值均有一定程度的提高;温度60℃、70℃处理织物的染色K/S值虽差别较小,综合染色效果(染色深度和布面效果)和生产能耗,确定棉织物预聚体处理最佳温度65℃~70℃。

2.4 预聚体染色助剂Disptratex BHC处理时间对染色效果的影响

将棉织物在Disptratex BHC用量4.0%(o.w.f)、浴比1∶20及温度65℃条件下,按图1棉织物前处理与预聚体剂处理工艺分别预聚体处理20、25、30、40及50min,然后对织物进行染色,染毕测定棉织物染色K/S值,结果见表4。

表4 预聚体染色助剂Disptratex BHC处理时间对染色K/S值影响

|

Disptratex BHC处理时间/min |

棉织物活性染色K/S值 |

|

|

K/S值(深宝蓝色) |

K/S值(深咖啡色) |

|

|

20 |

10.56 |

9.87 |

|

25 |

14.78 |

13.65 |

|

30 |

16.76 |

16.02 |

|

40 |

15.63 |

15.67 |

|

45 |

15.32 |

15.04 |

|

50 |

15.06 |

14.57 |

注:棉织物染色互配比例与工艺条件,同上表1。

由表4可知,随着阳离子化处理时间延长,处理织物染色后的K/S值均存有一定提高;但棉织物处理30min、40min时间,织物染色后的K/S值差别较小,以处理30min效果较好。综合染色效果和能耗,确定接枝预聚体处理工艺温度65℃、时间30min。

综合上述实践结果,棉织物浸渍法预聚体处理的优化工艺为:新型预聚体染色剂Disptratex BHC用量4.0%(o.w.f),PH值=9~9.5;工艺条件:温度65℃×时间30min。

2.5 预聚体染色助剂Disptratex BHC处理后盐用量对染色效果的影响

新型预聚体染色剂Disptratex BHC用量4.0%(o.w.f),PH值=9~9.5,工艺条件:温度65℃×时间30min;然后按上1.3.2棉织物活性染料的染色工艺对预聚体处理的棉织物进行染色,染毕测定织物染色K/S值,结果见表5。

表5 预聚体染色助剂处理后盐用量对染色K/S值影响

|

元明粉用量g/l |

棉织物活性染色K/S值 |

|

|

K/S值(深宝蓝色) |

K/S值(深咖啡色) |

|

|

0 |

8.23 |

7.97 |

|

5.0 |

11.35 |

10.62 |

|

10 |

14.28 |

12.76 |

|

15 |

15.76 |

14.65 |

|

20 |

16.83 |

16.26 |

|

25 |

16.33 |

15.70 |

|

30 |

16.15 |

15.23 |

注:染色互配比例,按上1.3.2棉织物活性染料的染色工艺“a深宝蓝色、b深咖啡色”配方;元明粉 xg/l、纯碱25g/l、染色条件:60℃×70min。

新型预聚体染色剂Disptratex BHC与纤维素纤维发生聚合反应,形成含染座的化合物,利于阴离子(活性)染料上染纤维素(特别是棉)纤维,可提高活性染料的吸着率,而减少染色时的促染剂(元明粉)用量;由表5实践结果可知,随着添加一定染色用元明粉量,棉织物染色后的K/S值均存有一定提升;但棉织物活性染料用元明粉20~30g/L时,织物染色后的K/S值差别较小,以元明粉用量20g/L效果较好。

2.6预聚体染色助剂Disptratex BHC处理后棉织物染色性能

表6 棉织物染色得色量K/S与各项色牢度

|

染色织物颜色 |

染色织物K/S值 |

皂洗牢度/级 |

湿摩擦牢度/级 |

|||

|

常规染色 |

改性染色 |

常规染色 |

改性染色 |

常规染色 |

改性染色 |

|

|

a深宝蓝色 |

16.23 |

16.83 |

4 |

4 |

2~3 |

2~3 |

|

b深咖啡色 |

15.87 |

16.26 |

4 |

4 |

3 |

3 |

注:未经预聚体处理棉织物常规染色互配比例:按上1.3.2棉织物活性染料的染色工艺“a深宝蓝色、b深咖啡色”配方;元明粉80g/l、纯碱25g/l、染色条件:60℃×70min。

选用上述优化后的处理工艺,将棉织物分别在4.0%(o.w.f)的Disptratex BHC工作液中按图1 棉织物预聚体剂处理工艺;经阳离子接枝处理的棉织物分别用按上1.3.2棉织物活性染料的染色工艺“a深宝蓝色、b深咖啡色”配方;元明粉20g/l、纯碱25g/l、染色条件:60℃×70min;染毕皂洗后,测定预聚体处理后棉织物与未经预聚体处理棉织物常规的染色K/S值及色牢度,结果见表6。

由表6可见,棉织物经预聚体处理后,采用低盐染色工艺,其干摩擦牢度和皂洗牢度与传统法常规染色织物相当,同时棉织物染色得色量略高于常规染色织物K/S值;所以,棉织物经过新型预聚体染色助剂Disptratex BHC处理后,采用活性染料低盐染色可获得较高的得色量K/S及色牢度。

3.结语

(1)采用预聚体染色剂Disptratex BHC对纯棉针布进行预聚体处理阳离子化后,实现了活性染料低盐染色大生产实践,降低印染废水对环境的污染,节省生产成本。

(2)预聚体预处理剂Disptratex BHC质量浓度为4%(o.w.f)左右,处理工作浴PH值=9~9.5,工艺条件:65℃温度、时间30min;预聚体预处理剂处理后的织物,在活性染料染色时元明粉用量为棉织物常规染色方法的25%,染色织物得色量K/S得到提高。

(3)棉织物经Disptratex BHC预聚体染色助剂阳离子化处理,可节省活性染料和降低染色所需的中性盐及纯碱用量,减少了染色废水COD及色度等;在极低盐的环境下染色织物的摩擦牢度、皂洗牢度与传统棉织物常规染色相比基本无变化。

编辑概况:

彭志忠,男,江西新余人,印染高级工程师,长期从事纺织染整、印花新技术研发及技术应用推广等工作。

电话:13922372675

E-mail:pengzhong7798@126.com.

联系方式:广东省广州市天河区东圃镇黄村王园路10号